在現代制造業中,特別是半導體、精密電子和新能源汽車等領域,生產正朝著高混合、小批量的模式快速演進。

傳統固定式自動化設備,如地軌式機械臂,受限于其物理工作半徑,柔性嚴重不足。一條生產線上的多道工序,常常需要多臺設備接力完成,物料中轉環節多、效率低。

晶圓搬運機器人的作業要求尤為嚴苛。晶圓是制造芯片的基礎材料,其表面哪怕落上一微米的塵埃,也可能導致整片晶圓報廢。

搬運過程必須極度平穩,避免產生任何劃痕或振動。因此,傳統的純人工或半自動搬運方式,在效率和潔凈度上均面臨瓶頸。

01 技術破局

面對這些挑戰,富唯智能的復合機器人通過三大技術支柱,重新定義了自動化設備的性能邊界。

核心技術是“一體化控制”。機器人搭載了自研的ICD系列核心控制器,如同一個高效的“小腦”,能夠一體化控制移動底盤、機械臂、視覺模組及末端工具。

這打破了傳統方案中多個控制器分立、信息協同延遲的局限,實現了系統級的毫秒級響應,為完成精細的晶圓搬運機器人作業任務奠定了堅實的控制基礎。

其次是“視覺引導的精度躍遷”。通過自研的2D/3D視覺平臺,機器人實現了高達±0.05mm的操作精度。在半導體車間,3D視覺能夠精準識別料架上的每一個槽位。

結合防抖控制算法,機器人可以像經驗豐富的技師一樣,實現晶圓的無振動、高平穩性轉移,完全滿足半導體制造的極高要求。

最后是“手腳眼的深度融合”。復合機器人將AMR的移動能力賦予協作機器人,使其工作范圍從固定點擴展到整個車間。

單臺設備就能自主完成“從倉庫取料→跨車間搬運→在機臺前精準上下料”的全流程作業,真正實現了“手腳眼腦”一體化的協同作業。

02 部署革命

如果說強大的性能是基礎,那么極致的易用性則是富唯智能復合機器人贏得市場的關鍵。其帶來的部署革命,徹底改變了自動化集成耗時漫長的傳統印象。

“開箱即用” 的理念被貫徹到底。現場實測顯示,從設備開箱到完成首個物料搬運任務,最快僅需15分鐘。這比傳統需要數周編程和調試的集成方案,部署效率提升了90%以上。

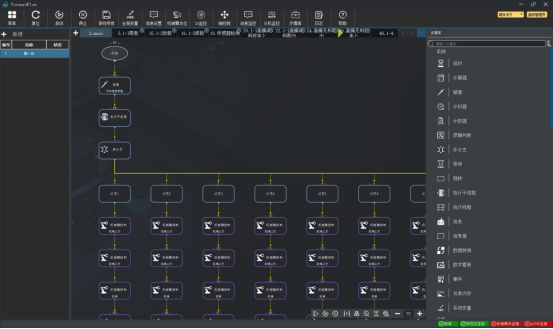

這得益于 “零代碼”圖形化編程 方式。工程師無需編寫任何代碼,只需通過直觀的圖形界面拖拽模塊,就能快速構建“移動→識別→抓取→放置”的完整任務鏈。生產流程變更時,調整任務同樣簡便快捷。

03 廣泛兼容

為了適配工廠復雜的既有環境,這臺復合機器人被設計擁有極高的系統兼容性。

它能無縫對接市場上主流的智能化設備,包括各種品牌的2D/3D相機、機器人夾爪、協作機器人及移動AMR等。

04 應用場景

基于上述特性,富唯智能復合機器人正廣泛應用于對柔性與精度有雙重要求的領域。

在半導體與電子行業,它不僅是高效的晶圓搬運機器人,還能用于芯片料盤的精準上下料、精密元器件的裝配與檢測。

在新能源領域,特別是在動力電池模組裝配環節,機器人通過高精度力控與3D視覺融合,能將裝配誤差嚴格控制在0.2毫米以內。

在智能倉儲與物流場景中,它展現出強大的靈活性。機器人集群通過調度系統協同工作,可以動態響應訂單波峰波谷,實現物料的自識別、分揀與跨區域轉運。

某精密電子制造車間里,三臺復合機器人正沿著預定路線無聲穿梭。它們停在不同的工作站前,機械臂流暢地執行著檢測、分揀和裝盒任務。

部署這些機器人的團隊負責人回憶,從設備送達車間到正式投入生產,整個調試過程僅用了一個下午。而過去,完成同等規模的自動化改造項目,至少需要一個月。

當一臺復合機器人從AGV料車上穩穩取下一盒待加工的晶圓,轉身送往下一道工序時,它承載的不僅是高價值的產品,更是整個制造業向極致柔性與智能迭代的未來。